DDモータとは

ダイレクトドライブモータの基礎知識

①ダイレクトドライブモータとは

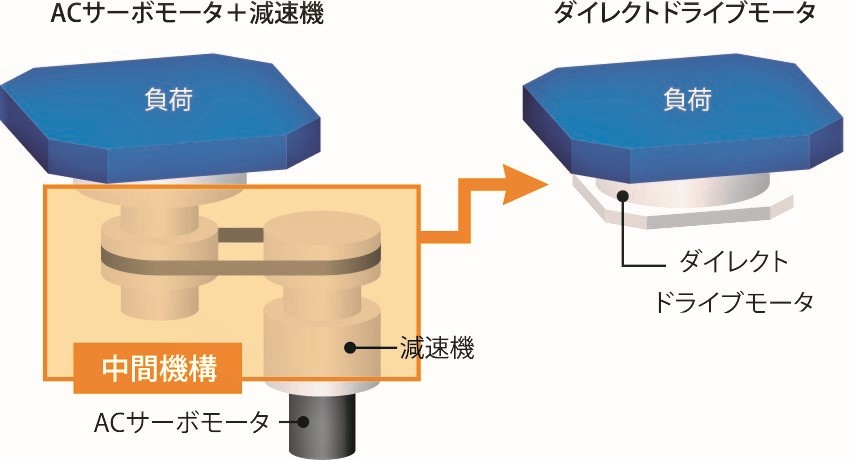

従来のACサーボモータは一般的に高回転で低トルクのため、ギアやベルト等の中間機構を介して高トルクにして使用するため、機構の複雑化を招き、機械損失の増加やバックラッシによる精度低下が起こり、頻繁な保守を要することが多くなります。

これに対してダイレクトドライブモータは、減速機、ベルト等の中間機構を介さずにモータとワークを直接結合するため、動力伝達系の剛性向上とバックラッシレスによる高速で精密な駆動が可能となり、かつ省スペース、静粛な駆動パワーを生み出すことができます。

②ダイレクトドライブモータの構造

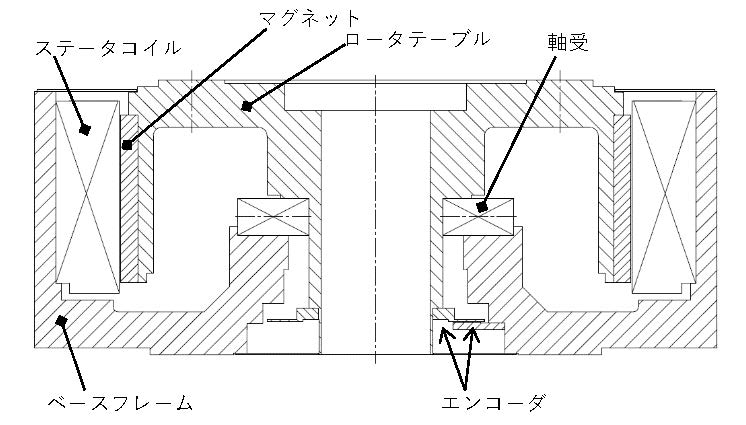

ダイレクトドライブモータの構造は、大きく固定部(ステータ)、回転部(ロータ)、軸受、回転位置検出用センサ(エンコーダ)の4つのユニット部品で構成されます。

軸受にはクロスローラベアリングを採用することが多く、軸受け一つでラジアル荷重、アキシャル荷重、モーメント荷重を受けることができ、アンギュラボールベアリング複列使用に比べ、薄型化と大幅な剛性向上を可能にします。さらにベアリング隙間が調整できる構造のため、予圧を与えることも可能であり、高精度な回転が得られます。

また、高分解能エンコーダを組み合わせることで、精密制御が可能になります。モータの極数は一般的なACサーボモータでは8~12極に対し、ダイレクトドライブモータは20極以上、大型のダイレクトドライブモータでは100極を超える多極構造となっており、低トルクリップルかつ大トルクを実現します。

③ダイレクトドライブモータの特長と導入メリット

-

1 省スペース

大トルクを発生する減速機は構造上大型となりスペースがかなり必要となりますが、ダイレクトドライブモータは減速機が不要なため、駆動システム全体で見ると、省スペース・小型化が可能となります。

-

2 メンテナンス性

ACサーボモータ+減速機の組合せの場合、減速機のギア摺動部分の摩耗の影響で、脱落した金属粉、劣化グリス等除去のための分解・清掃・組立調整が必要なのに対し、ダイレクトドライブモータは、ギア摺動部そのものが無いシンプル構成であり、基本的にメンテナンス不要です。また、減速機構を持たないため、急加速・急減速させても故障や破損等の心配がありません。

-

3 高応答

低イナーシャ回転部と駆動系の剛性アップにより、サーボによる制御特性がダイレクトに反映するため、機械性能を向上させることが可能です。

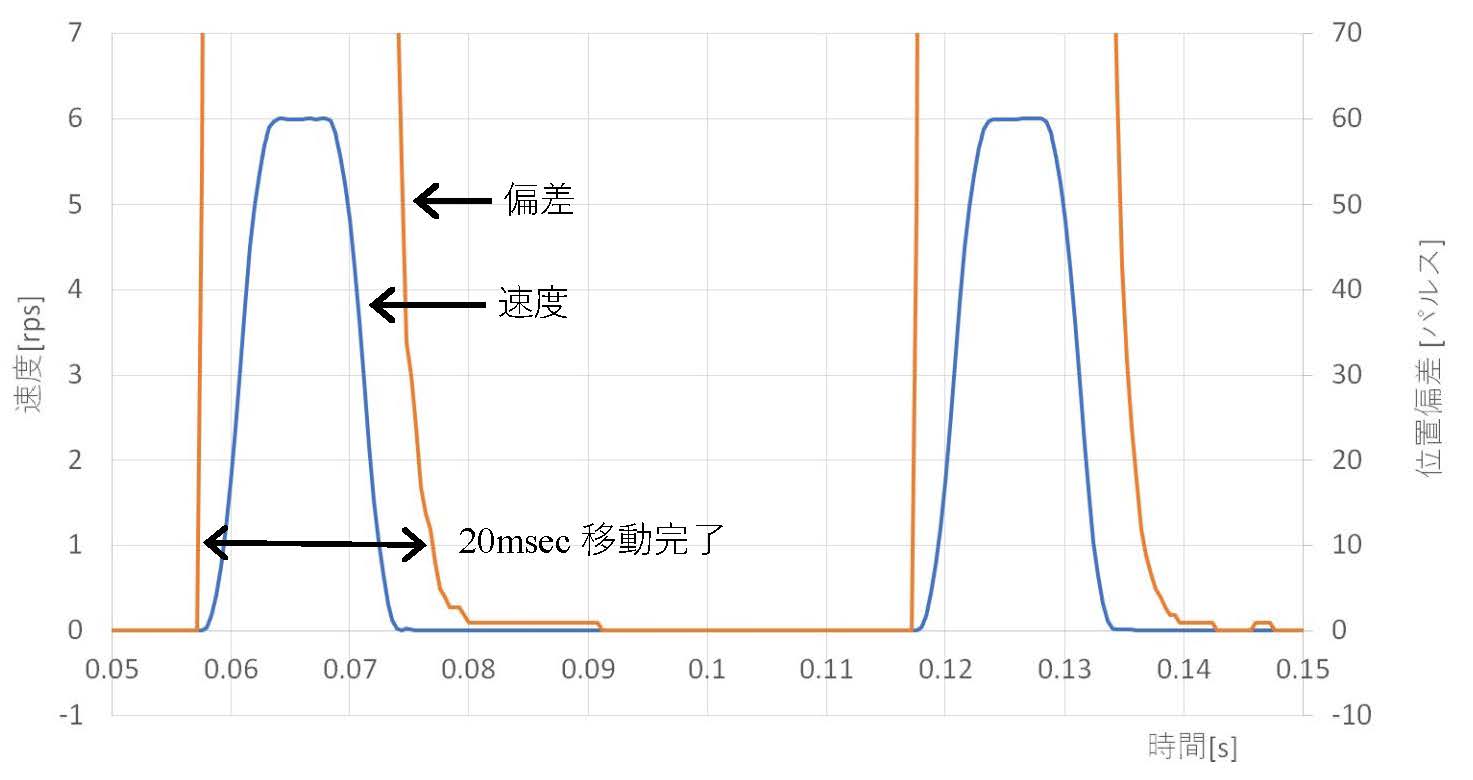

例:電子部品のインデックス動作

図は22.5degの位置決め時のダイレクトドライブモータの速度と位置偏差パルスを示します。当社ダイレクトドライブモータ「τDISC(タウ・ディスク)HD-sシリーズ」は、移動距離22.5degを20msecで移動完了(整定10パルス以下時)しており、停止時間を含めると1サイクルが60msecとなり、1分間に1000ピースの部品を順送りするごとが可能となっています。

22.5deg移動時 速度、位置偏差波形

当社HD140-sシリーズモータ

分解能0.386arcsec/pulse -

4 高精度な速度制御の実現

ダイレクトドライブモータは減速機が不要のため、バックラッシが無く、モータ極数が多く出力トルクのばらつきが少ないため、高い速度安定性を実現できます。当社ダイレクトドライブモータ「τDISC(タウ・ディスク)」は、低速時であっても速度安定性が良く、回転速度2rpm時の速度変動率±0.1%(無負荷時)と高い速度安定性の実績があります。

④アプリケーション事例

-

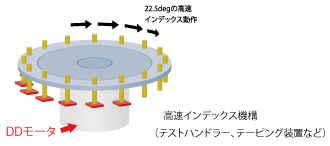

事例1 高速インデックス機構:テストハンドラー

電子部品の検査装置であるテストハンドラーでは、円盤テーブル上のジグに電子部品を載せインデックス動作をさせ、各ステーションでそれぞれの作業が行われます。このような用途では、タクトアップのために高精度で応答性の高いモータが求められます。

-

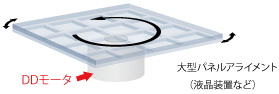

事例2 大型パネルのアライメント用途

ワークの特定の位置で精密加工を行うため、精密な位置決めと高い剛性が求められます。

-

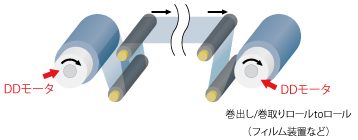

事例3 巻き出し巻き取り装置

フィルムに塗工等を行うものであり、ロールtoロール方式と称されます。この方式は、処理能力が高い反面、送り精度が処理ムラ(塗工ムラ等)に直結するため、高い速度安定性が求められます。

-

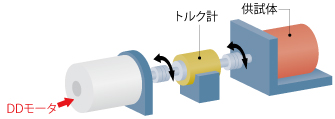

事例4 ハンドルシミュレータ

ダイレクトドライブモータのトルクリップルが少ない強みを生かし、自動運転時の道路からの応答を忠実かつ自然に操舵トルクに再現するようなハンドルシミュレータ用途で採用される事例も出てきており、数値化が困難な人間の官能評価の領域にも踏み込むような、単なる駆動源としてではない、装置性能に直接寄与する製品への採用も増えてきています。

⑤ダイレクトドライブモータが活躍する業界

-

半導体・電子部品業界

ウエハダイシング装置、マウンタ、テストハンドラ、ウェハ搬送装置、ウェハ面取り装置、グラインダー装置、検査装置 等

-

自動車業界

トルク試験機、耐久試験機、ステアリング試験機、パーツ加工機、搬送装置 等

-

FPD業界

貼り合わせ装置、スクライバー、検査装置、レーザー加工装置 等

-

コンバーティング、印刷機業界

成膜装置、延伸装置、ロールコーター、巻き出し巻き取り機構、積層装置、PE印刷機、スクリーン印刷機、輪転印刷機 等

-

食品装置業界

キャッパー、食品搬送装置、充填機 等

©2015 CKD NIKKI DENSO CO., LTD. All Rights Reserved.